Автоматическое управление и технологический контроль

Автоматическое управление технологическими процессами: принципы, компоненты и внедрение

Автоматизация технологических процессов — ключевой фактор повышения эффективности, безопасности и конкурентоспособности современного производства. Системы автоматического управления (САУ) и автоматизированные системы управления технологическими процессами (АСУ ТП) позволяют минимизировать человеческий фактор, оптимизировать режимы работы и обеспечить стабильное качество продукции.

Каталог

Анализ загрузки мельницИзмерение грансоставаИзмерение плотностиАСУ ТПСпектрометрыГазоаналитическое оборудованиеКомплексы аппаратуры для шахтЗапорная и регулирующая арматураДозаторы и питателиПробоотборное оборудованиеАСАКАвтоматическое управление и технологический контроль

Автоматическое управление и технологический контроль

Блок управления БУ-164

Автоматическое управление и технологический контроль

Блок ввода аналоговых сигналов БВА-1

Автоматическое управление и технологический контроль

Радиоизотопный преобразователь РП-24 (ИНДИКАТОР УРОВНЯ)

Автоматическое управление и технологический контроль

Радиоизотопный преобразователь РП-24 (ГАММА-РЕЛЕ)

Автоматическое управление и технологический контроль

Концентратомер АЖЭ-8Б

Автоматическое управление и технологический контроль

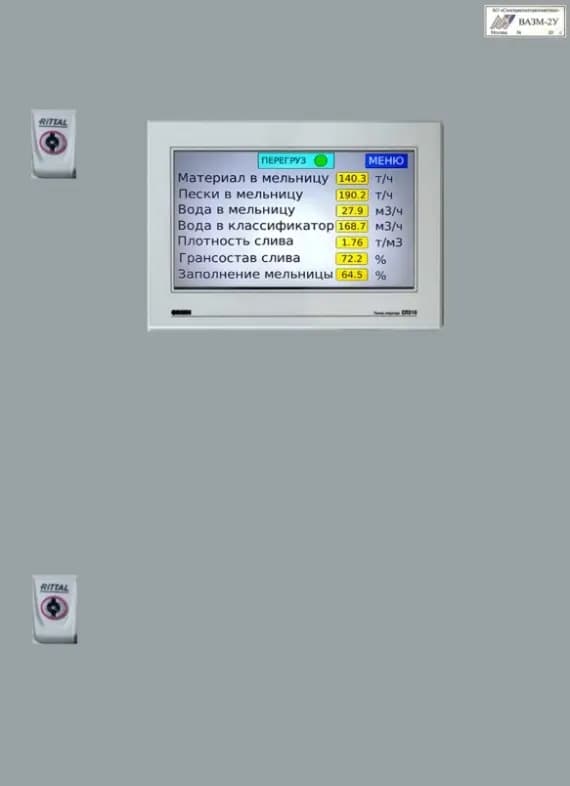

Интеллектуальное устройство автоматического управления ВАЗМ-2У

Автоматическое управление и технологический контроль

Радиоизотопный преобразователь РП-25 (ИНДИКАТОР УРОВНЯ)

Автоматическое управление и технологический контроль

Радиоизотопный преобразователь РП-25 (ГАММА-РЕЛЕ)

Автоматическое управление и технологический контроль

Разделитель мембранный (титан)

Автоматическое управление и технологический контроль

Кондуктомер АЖЭ-15

Автоматическое управление и технологический контроль

Сигнализатор уровня ультразвуковой УЗС-2-22

Автоматическое управление и технологический контроль

Сигнализатор разлива серной кислоты САКС-1

Автоматическое управление и технологический контроль

Релейный радиоизотопный прибор РРП-7

Архитектурные компоненты АСУ ТП

Современная система управления строится на интеграции следующих элементов:

- Программируемые логические контроллеры (ПЛК) — «мозг» системы, выполняющий алгоритмы управления на основе входных данных.

- Датчики и сенсоры — измеряют физические параметры процесса (температуру, давление, расход, уровень и др.).

- Исполнительные механизмы — регулирующие клапаны, приводы, насосы, обеспечивающие воздействие на процесс.

- Промышленные контроллеры — специализированные вычислительные устройства для управления отдельными агрегатами.

- Панели оператора HMI — человеко-машинный интерфейс для визуализации и ручного управления.

- Модули ввода-вывода — обеспечивают связь между полевыми устройствами и контроллерами.

- Системы сбора данных SCADA — собирают, архивируют и визуализируют информацию со всего производства.

- Регуляторы технологического процесса — реализуют алгоритмы стабилизации параметров (ПИД, адаптивные и др.).

Технологии и методы управления

В промышленных системах применяются:

- ПИД-регулирование — классический метод поддержания заданных значений параметров с обратной связью.

- Цифровое управление процессами — обработка сигналов и принятие решений в цифровой среде.

- Обратная связь — непрерывный контроль результата и корректировка управляющих воздействий.

- Адаптивное управление — автоматическая подстройка параметров регулятора под изменяющиеся условия.

- Дистанционное управление оборудованием — контроль из удалённого диспетчерского пункта.

- Мониторинг в реальном времени — мгновенная реакция на отклонения параметров.

- Алгоритмы автоматического регулирования — логические схемы для сложных последовательностей действий.

- Интеллектуальные системы управления — применение элементов ИИ для прогнозирования и оптимизации.

Ключевые технические характеристики

При проектировании АСУ ТП учитывают:

- Точность регулирования (допустимые отклонения параметров).

- Время отклика системы (задержка между измерением и управляющим воздействием).

- Диапазон контролируемых параметров (минимальные/максимальные значения).

- Надёжность автоматики (время наработки на отказ, резервирование).

- Степень защиты оборудования (IP) — устойчивость к пыли, влаге, агрессивным средам.

- Совместимость с промышленными сетями (Modbus, Profibus, Ethernet/IP, OPC UA).

- Погрешность измерений (класс точности датчиков и преобразователей).

- Скорость обработки сигналов (частота дискретизации, время цикла ПЛК).

Области применения

Автоматизация востребована в:

- Машиностроении и металлообработке — управление станками, роботами, сборочными линиями.

- Химической промышленности — контроль реакций, дозирование реагентов, безопасность процессов.

- Нефтепереработке и газодобыче — мониторинг трубопроводов, резервуаров, компрессорных станций.

- Пищевой промышленности — соблюдение рецептур, температурных режимов, санитарных норм.

- Энергетике и ТЭЦ — регулирование котлов, турбин, распределительных сетей.

- Водоподготовке и очистке стоков — контроль качества воды, дозирование реагентов.

- Горнодобывающей отрасли — управление конвейерами, дробилками, вентиляцией.

- Производстве стройматериалов — контроль состава смесей, температурных режимов обжига.

Основные функции систем управления

АСУ ТП обеспечивает:

- Сбор и обработку данных со всех датчиков в едином информационном пространстве.

- Визуализацию технологических процессов на экранах HMI и SCADA.

- Аварийную сигнализацию при выходе параметров за допустимые пределы.

- Архивирование параметров для анализа трендов и расследования инцидентов.

- Формирование отчётности по производственным показателям.

- Удалённое управление оборудованием из диспетчерской или через интернет.

- Оптимизацию режимов работы для снижения энергопотребления и износа.

- Предотвращение нештатных ситуаций за счёт раннего обнаружения аномалий.

Внедрение АСУ ТП: пошаговая схема

- Обследование объекта — анализ технологических процессов, выявление критических точек контроля.

- Разработка технического задания — формулировка требований к системе, выбор архитектуры.

- Выбор оборудования — подбор ПЛК, датчиков, исполнительных механизмов под конкретные задачи.

- Проектирование системы — разработка схем, алгоритмов, интерфейсов, сетевой инфраструктуры.

- Монтаж и пусконаладка — установка оборудования, прокладка кабелей, настройка ПО.

- Интеграция с ERP/MES — передача данных для планирования и учёта.

- Обучение персонала — работа с HMI, реагирование на аварии, техническое обслуживание.

- Опытная эксплуатация — тестирование в реальных условиях, корректировка настроек.

- Ввод в промышленную эксплуатацию — переход на штатный режим работы.

Преимущества промышленной автоматизации

Внедрение АСУ ТП даёт:

- Повышение производительности за счёт оптимизации режимов и сокращения простоев.

- Снижение затрат на энергоресурсы, сырьё и ремонт оборудования.

- Улучшение качества продукции через точное соблюдение технологических параметров.

- Обеспечение безопасности — предотвращение аварий, защита персонала и экологии.

- Прозрачность процессов — полный контроль над всеми этапами производства.

- Гибкость управления — быстрая перенастройка под новые задачи и рынки.

- Соответствие нормативам — автоматизированный учёт выбросов, энергопотребления и др.

Связь с цифровыми технологиями

Современные АСУ ТП интегрируются с:

- Промышленным интернетом вещей (IIoT) — сбор данных с «умных» датчиков в облаке.

- Кибербезопасностью — защита от несанкционированного доступа и кибератак.

- Метрологическим обеспечением — калибровка и поверка измерительных каналов.

- Сертификацией систем — соответствие ГОСТ, ТР ТС, международным стандартам.

- Цифровизацией производства — создание цифровых двойников, предиктивная аналитика.

Заключение

Автоматическое управление и технологический контроль — основа современного промышленного предприятия. Грамотно спроектированная АСУ ТП:

- сокращает издержки и повышает рентабельность;

- минимизирует риски аварий и брака;

- создаёт базу для дальнейшего развития (IIoT, искусственный интеллект);

- обеспечивает конкурентное преимущество на рынке.

Инвестиции в автоматизацию окупаются за счёт стабильного качества, энергоэффективности и долгосрочной надёжности производственных процессов.