Дозаторы и питатели

Дозирующее оборудование: принципы работы, виды и применение в промышленности

Дозаторы и питатели — ключевое технологическое оборудование для точного контроля подачи сырья и компонентов в производственных процессах. Системы дозирования и подачи обеспечивают:

- соблюдение рецептурных пропорций;

- минимизацию потерь материалов;

- стабильность качества продукции;

- автоматизацию технологических линий.

Каталог

Анализ загрузки мельницИзмерение грансоставаИзмерение плотностиАСУ ТПСпектрометрыГазоаналитическое оборудованиеКомплексы аппаратуры для шахтЗапорная и регулирующая арматураДозаторы и питателиПробоотборное оборудованиеАСАКАвтоматическое управление и технологический контрольОсновные типы дозирующего оборудования

Дозаторы (по принципу действия)

- Объёмные дозаторы — отмеряют материал по заданному объёму. Применяются для сыпучих и жидких сред с постоянной плотностью.

- Весовые дозаторы — обеспечивают высокую точность за счёт контроля массы. Незаменимы в фармацевтике и пищевой промышленности.

- Поршневые дозаторы — подают материал за счёт возвратно-поступательного движения поршня. Подходят для вязких и пастообразных веществ.

- Шестерёнчатые дозаторы — работают по принципу объёмного вытеснения. Используются для дозирования жидкостей и паст.

- Шнековые дозаторы — перемещают материал вращающимся винтом. Эффективны для сыпучих и мелкодисперсных веществ.

- Линейно-лотковые дозаторы — дозируют материал через лоток с регулируемым углом наклона.

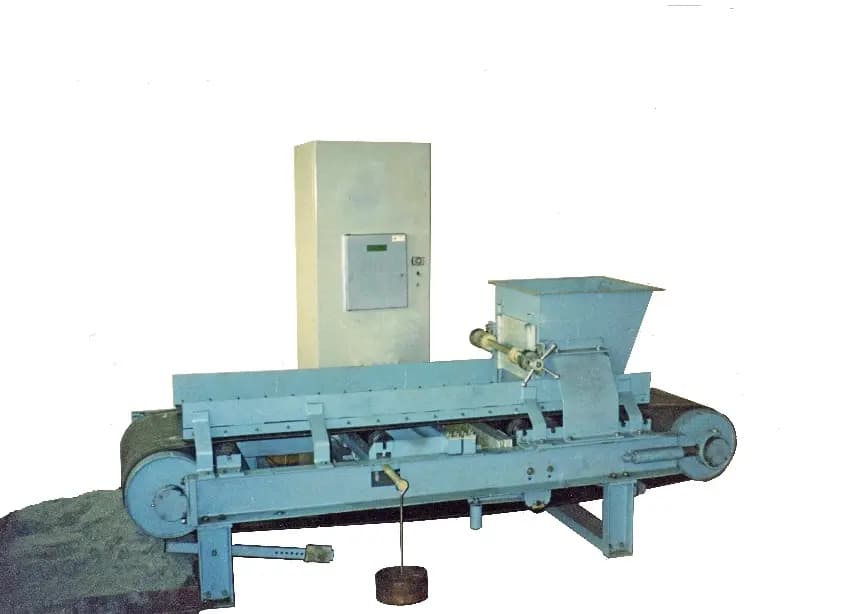

- Бункерные дозаторы — сочетают накопительный бункер и механизм подачи. Применяются в тяжёлой промышленности.

- Мультиголовочные дозаторы — используют несколько весовых модулей для повышения скорости фасовки.

- Вибрационные дозаторы — подают материал за счёт колебаний лотка. Подходят для мелкофракционных продуктов.

- Шлюзовые дозаторы — порционно подают материал через вращающийся барабан с ячейками.

Питатели (по конструкции)

- Шнековые питатели — для непрерывной подачи сыпучих материалов в экструдеры и смесители.

- Пластинчатые питатели — транспортируют кусковые материалы (руду, уголь).

- Вибрационные питатели — равномерно подают мелкодисперсные и пылевидные вещества.

- Ленточные питатели — перемещают материалы на конвейерах.

- Бункерные питатели — совмещают хранение и подачу сырья.

- Секторные питатели — порционно выдают материал через поворотную заслонку.

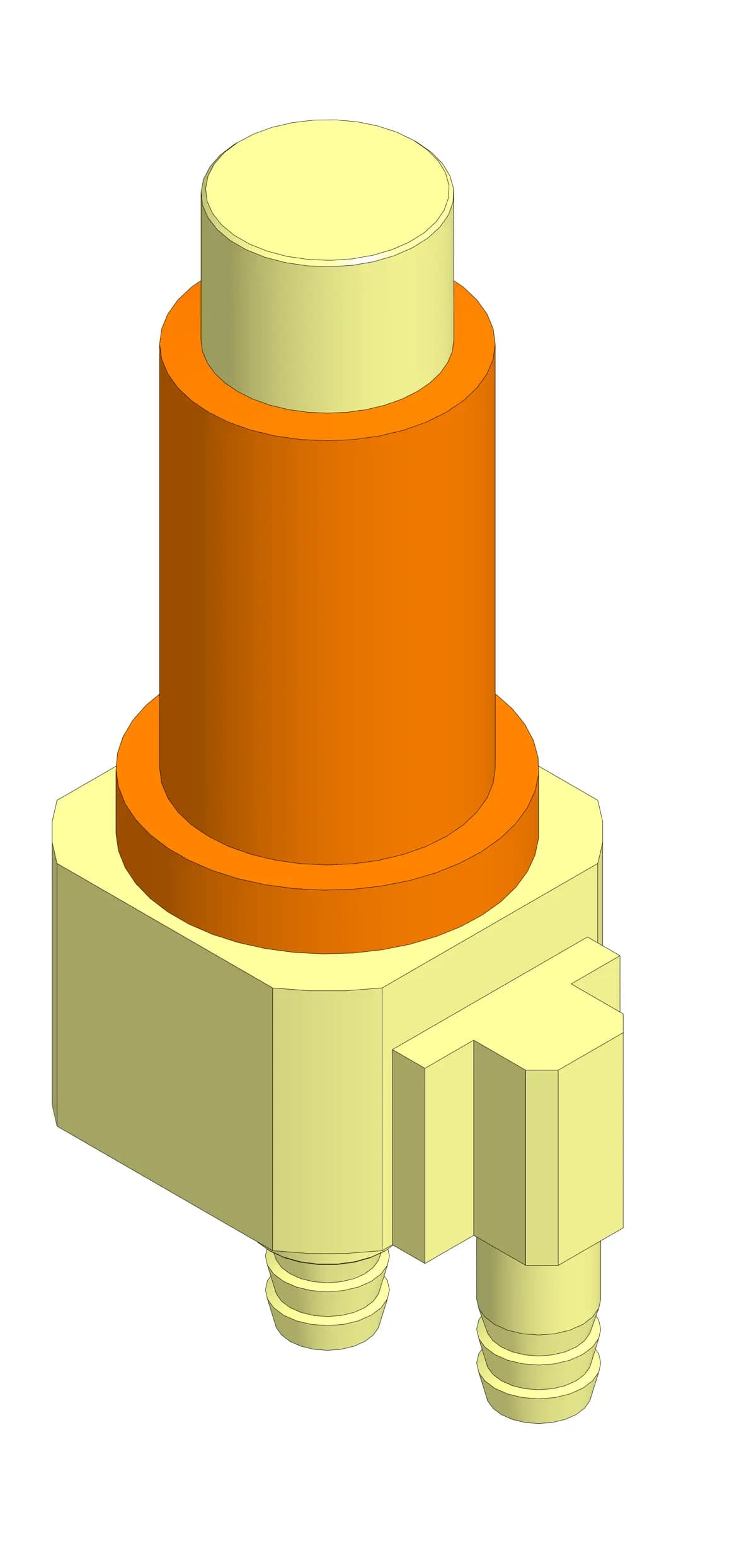

- Вальцовые питатели — дозируют материалы за счёт вращения роликов.

- Тарелочные питатели — подают материал с вращающейся тарелки.

- Лотковые питатели — перемещают сырьё по наклонному лотку.

- Гравитационные питатели — используют силу тяжести для подачи материала.

- Шлюзовые питатели — обеспечивают герметичную подачу пылевидных веществ.

Ключевые технические характеристики

При выборе дозирующего оборудования учитывают:

- Производительность (кг/ч или м³/ч) — определяет пропускную способность линии.

- Точность дозирования (погрешность в %) — критична для фармацевтики и пищевой отрасли.

- Диапазон дозирования — минимальный и максимальный объём порции.

- Объём бункера (л или м³) — влияет на автономность работы.

- Тип привода (электрический, пневматический, ручной) — определяет способ управления.

- Материал корпуса (нержавеющая сталь, чугун, пластик) — выбирается по коррозионной стойкости.

- Способ подачи (непрерывный или порционный) — зависит от технологии процесса.

- Степень автоматизации (ручное, полуавтоматическое, автоматическое управление).

Области применения

Технологическое дозирующее оборудование востребовано в:

- Пищевой промышленности — точное дозирование ингредиентов для смесей, приправ, напитков.

- Химической отрасли — работа с агрессивными реагентами и катализаторами.

- Строительстве — подача сыпучих смесей для бетона, сухих строительных составов.

- Фармацевтике — высокоточное дозирование активных компонентов лекарств.

- Переработке пластмасс — подача гранул в термопластавтоматы и экструдеры.

- Горнодобыче — дозирование руд, концентратов, флюсов.

- Сельском хозяйстве — распределение удобрений, комбикормов, добавок.

- Логистике и фасовке — автоматизированная упаковка продуктов.

Материалы для дозирования

Оборудование адаптировано для работы с:

- сыпучими материалами (порошки, гранулы, зерно);

- вязкими и пастообразными веществами;

- жидкостями и растворами;

- комкующимися и сжимающимися материалами;

- мелкодисперсными и пылевидными веществами;

- кусковыми материалами до 100 мм;

- суспензиями и пульпами;

- агрессивными и коррозионными средами.

Как выбрать дозатор или питатель?

- Определите тип материала — сыпучий, жидкий, пастообразный, кусковой.

- Уточните требуемую точность — для фармацевтики погрешность ≤ 0,5 %, для стройматериалов допустимо до 5 %.

- Рассчитайте производительность — исходя из объёмов производства.

- Выберите способ подачи — непрерывный для конвейерных линий, порционный для фасовки.

- Учитывайте агрессивность среды — для кислот и щелочей используйте нержавеющую сталь.

- Оцените степень автоматизации — ручной режим для малых цехов, автоматический для крупных производств.

- Проверьте совместимость с оборудованием — размеры соединений, электрические параметры.

- Удостоверьтесь в соответствии ГОСТам — нормы точности, безопасности, материалов.

Эксплуатация и обслуживание

Для надёжной работы дозаторов и питателей:

- проводите калибровку и поверку согласно нормативам;

- выполняйте регулярное обслуживание (смазку, очистку, замену изношенных деталей);

- контролируйте состояние датчиков и приводов;

- соблюдайте правила безопасности при работе с пылящими и агрессивными веществами;

- интегрируйте оборудование в системы автоматического контроля для мониторинга параметров.

Преимущества автоматизации дозирования

Внедрение промышленного дозирующего оборудования даёт:

- повышение точности рецептур;

- снижение потерь сырья;

- увеличение производительности линий;

- уменьшение влияния человеческого фактора;

- возможность интеграции в цифровые производственные системы.

Заключение

Оборудование для дозирования — неотъемлемая часть современных технологических линий. Правильный выбор дозаторов и питателей позволяет:

- оптимизировать расход материалов;

- гарантировать стабильное качество продукции;

- повысить рентабельность производства;

- соответствовать отраслевым стандартам (ГОСТ, ТУ).

При проектировании линий дозирования важно учитывать специфику сырья, требования к точности и темпы производства — это обеспечит долгосрочную эффективность работы оборудования.